恒远科技隆重举办了企业数字化转型2.0分享暨蜂巢工厂迭代启动会,标志着公司在深化工业互联网应用、提升数据服务能力的道路上迈出了关键一步。本次会议不仅是对过去数字化转型1.0阶段成果的系统性,更是开启以数据为核心驱动力的智能制造新篇章的庄严宣告。

会议伊始,公司高层回顾了自启动数字化转型1.0以来取得的显著成效。通过初步的数字化改造,恒远科技在生产流程可视化、设备互联互通及基础数据分析等方面打下了坚实基础,生产效率与管理精细化程度得到了有效提升。随着市场竞争加剧和客户需求日益个性化、复杂化,企业认识到,必须向更深层次、更广维度的数字化转型迈进。

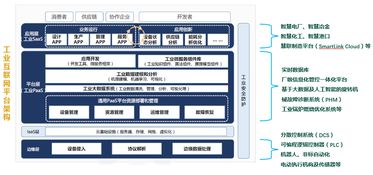

由此,恒远科技正式提出了“数字化转型2.0”战略。其核心在于,将工业互联网数据服务提升至前所未有的战略高度。未来的发展重点,将从“连接”转向“赋能”,即深度挖掘工业数据价值,构建覆盖产品全生命周期、全产业链的数据智能服务体系。这包括利用物联网、大数据、人工智能等技术,实现生产数据的实时采集、深度分析和智能决策,从而优化生产调度、预测设备故障、提升产品质量,并最终驱动商业模式的创新。

作为本次启动会的重头戏,“蜂巢工厂”迭代计划的发布引起了广泛关注。蜂巢工厂是恒远科技面向离散制造业打造的智能化生产解决方案的典范。此次迭代,正是数字化转型2.0战略在具体生产场景的落地实践。新一代蜂巢工厂将深度融合工业互联网数据服务能力,其迭代方向主要体现在以下几个方面:

- 数据驱动的柔性生产: 通过更强大的数据中台,实时汇聚订单、物料、设备、人员等多维数据,利用算法模型动态调整生产计划与资源配置,实现小批量、多品种的柔性化生产,快速响应市场变化。

- 全流程质量追溯与优化: 基于贯穿设计、加工、装配、检测全过程的数据链条,构建产品质量数字孪生体。任何一个环节的数据异常都能被实时捕捉、分析与追溯,从而实现从“事后检验”到“事前预防、事中控制”的质量管理模式变革。

- 预测性维护与能效管理: 通过对海量设备运行数据的机器学习,建立关键设备的健康预测模型,变计划性维修或故障后维修为预测性维护,极大减少非计划停机。精细化监控与分析能源消耗数据,挖掘节能潜力,打造绿色智能工厂。

- 供应链协同优化: 将数据服务能力延伸至供应链上下游,通过安全可信的数据共享与协同平台,提升供应链的透明度、响应速度与整体韧性。

会议期间,技术专家团队还现场演示了基于新数据服务平台的部分应用场景,展现了数据在驱动效率提升、成本降低和价值创造方面的巨大潜力。与会嘉宾与合作伙伴就工业数据的安全治理、价值变现以及生态共建等议题展开了热烈讨论。

恒远科技此次会议的顺利召开,不仅是对内统一思想、明确方向的动员会,也是对外展示其深耕工业互联网、以数据服务赋能制造业转型升级的决心与能力。数字化转型2.0与蜂巢工厂的迭代,预示着恒远科技正从一家设备与解决方案提供商,向领先的工业数据智能服务商稳步演进。在工业互联网浪潮澎湃的今天,恒远科技此举无疑将为自身乃至整个行业的智能化升级注入强劲动力,开启以数据定义制造的新未来。