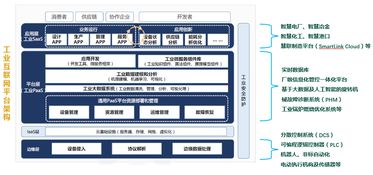

工业互联网作为新一代信息技术与制造业深度融合的产物,正深刻改变着工业生产模式与产业生态。在其核心架构中,大数据技术扮演着至关重要的角色,它不仅是连接物理世界与数字世界的桥梁,更是驱动工业智能、优化运营、创造新价值的核心引擎。本文将探讨大数据在工业互联网中的应用价值、具体实践以及面临的主要挑战。

一、大数据在工业互联网中的核心应用

大数据为工业互联网提供了从海量、多源、异构的工业数据中提取洞察的能力,其应用贯穿设计、生产、运维、服务全链条。

- 预测性维护与资产性能管理:通过采集设备运行时的传感器数据(如振动、温度、压力),结合历史维护记录,利用机器学习模型预测设备潜在故障。这能将被动维修转变为主动干预,极大减少非计划停机,延长设备寿命,降低维护成本。例如,风电企业通过分析风机叶片和齿轮箱数据,提前数周预警故障,安排精准维护。

- 工艺优化与质量控制:在生产过程中,实时汇集来自生产线各环节的数据,分析工艺参数(如温度、压力、速度)与产品质量指标之间的复杂关联。通过建立数字孪生或优化模型,动态调整参数,实现生产过程的精益化,减少次品率,提升良品率与资源利用率。在半导体、化工等流程工业中,此类应用已带来显著效益。

- 供应链协同与智能调度:整合企业内部生产数据与外部供应链数据(如订单、物流、库存),实现对整个供应链网络的实时可视与智能优化。大数据分析能预测需求波动、识别供应链瓶颈、优化库存水平和物流路径,提升供应链的韧性与响应速度。

- 创新商业模式与产品服务化:基于产品运行数据,企业能够从单纯销售设备转向提供“产品+服务”的解决方案。例如,工程机械制造商通过远程监控设备工况、工作量和地理位置数据,为客户提供按使用付费、效率优化建议乃至融资租赁等新型服务,开辟新的收入来源。

- 能源管理与可持续发展:在工厂或园区层面,集成能源消耗、生产排程与环境数据,通过大数据分析识别节能潜力,优化能源调度,实现碳中和目标,同时降低运营成本。

二、工业互联网数据服务的兴起

上述应用的实现,催生并依赖于专业的“工业互联网数据服务”。这类服务旨在为工业企业提供端到端的数据价值挖掘能力,通常包括:

- 数据采集与边缘处理服务:提供适配多种工业协议(如OPC UA、Modbus)的软硬件解决方案,实现设备数据的可靠、安全、低延迟采集,并在网络边缘进行初步的过滤、压缩和实时分析。

- 数据集成与平台服务:构建工业数据湖或数据中台,打破OT(运营技术)与IT(信息技术)的数据孤岛,统一治理来自设备、系统(如MES、ERP)、外部的结构化与非结构化数据。

- 数据分析与模型服务:提供面向工业场景的预构建分析模型、算法库及低代码/无代码开发工具,帮助企业快速构建预测、优化、诊断等智能应用。

- 数据应用与SaaS服务:以软件即服务(SaaS)形式,交付可直接使用的特定场景应用,如预测性维护APP、能效管理看板等。

- 数据安全与合规服务:确保工业数据在采集、传输、存储、使用全生命周期的安全,并满足行业监管与数据主权要求。

三、面临的主要挑战

尽管前景广阔,但大数据在工业互联网的深入应用仍面临多重挑战:

- 数据质量与集成难题:工业数据往往存在噪声大、格式不统一、时序不一致、标签缺失等问题。OT与IT系统长期割裂,协议与标准繁多,导致数据“聚而不通、通而不用”,数据治理成本高昂。

- 技术融合与人才缺口:需要既懂工业机理、业务流程,又精通大数据、人工智能技术的复合型人才。如何将数据科学模型与深厚的行业知识(物理模型、专家经验)有效结合,仍是技术难点。

- 实时性与算力部署:许多工业场景(如闭环控制)要求毫秒级的实时分析与响应,这对边缘计算的算力、算法轻量化及云边协同架构提出了极高要求。

- 安全与隐私风险加剧:工业系统联网后,攻击面扩大。工业数据(如核心工艺参数)具有极高商业价值和安全敏感性,数据泄露、篡改或勒索软件攻击可能造成重大物理损害和经济损失。

- 投资回报与组织变革:初期投入大、见效周期长,使得企业决策谨慎。更重要的是,数据驱动需要打破部门壁垒,变革传统工作流程与管理模式,这涉及深层次的组织与文化挑战。

- 标准与生态碎片化:工业互联网平台、数据格式、接口标准尚未完全统一,导致不同厂商的设备和解决方案互操作性差,数据流动受限,阻碍了跨企业、跨行业的协同创新。

四、展望与

随着5G、边缘智能、数字孪生、知识图谱等技术的成熟与融合,工业大数据的能力边界将持续拓展。成功的关键在于采取务实路径:从痛点明确的场景试点入手,优先解决数据连通与质量问题,构建安全可信的数据基础,并同步推进人才培养与组织转型。政府、行业组织、技术提供商与工业企业需共同协作,加快标准制定与生态建设。唯有如此,大数据才能真正赋能工业互联网,释放其全部潜力,驱动制造业向数字化、网络化、智能化迈进,最终实现高质量发展。